工业缝纫机系统的仿真与试验

- 发布时间:2012/2/22 10:42:51

- 浏览次数:2415

随着服装行业的发展,服装的制作工艺日趋复杂,制作效率要求越来越高。而传统的工业缝纫机一般采用滑差调速的单相感应电动机作为驱动部件,系统存在着效率低、体积大、调速范围窄和位置控制精度低等缺点,已不能满足日益发展的需要。永磁同步电动机(以下简称PMSM)伺服控制系统凭借其能够克服上述缺点的优势在工业缝纫机中正得以广泛应用。本文在介绍逆变器一工业缝纫机伺服系统的组成和功能工艺的基础上,分析了PMSM矢量控制的调速原理,共模电压zui小的SVPWM调制算法,并在MATLAB/sIMuuNK环境下对整个系统给予了全面的仿真分析。zui后,利用TMS320F2801作为工业缝纫机伺服系统的控制芯片进行了试验研究。

1工业缝纫机系统的构成

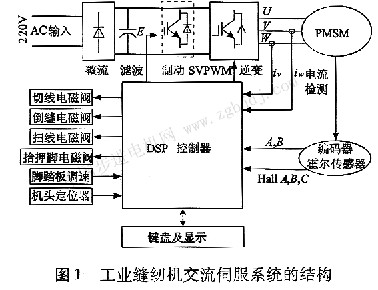

工业缝纫机交流伺服系统的结构如图1所示。

其中,220 V交流电源、整流桥、滤波电容、制动电路、逆变器和PMSM构成系统的功率电路;电流检测、速度位置检测和DSP控制器构成控制回路,显示与键盘和各种功能电磁阀构成外围电路。交流220 V电压经过整流滤波后得到稳定的直流电源供给逆变器,逆变器在SVPWM调制下产生三相PWM电压供给PMSM,PMSM驱动工业缝纫机的机头进行缝纫工作。控制电路中,电动机的y相、Ⅳ相电流信号经霍尔电流传感器检测后进人DSP的A/D口,由DSP完成电流的闭环控制。用于检测电动机转速和转子位置的编码器采用复合式的光电编码器,它是一种带有简单磁极定位功能的增量式光电编码器,它输出两组信息:一组是三路彼此相差120。且占空比为O.5的三路脉冲信号U、V、W,用于检测转子磁极位置,带有信息功能;另一组与增量式光电编码器相同,输出正交方波脉冲A、B信号。该信号进入DSP,DSP根据检测到的A脉冲或B脉冲计算得到零脉冲z信号,实现电动机的速度和位置闭环。缝纫机工作时,脚踏板调速器给定PMSM一个转速信号,机头定位器给定PMSM运行的转数,并配合各个功能电磁阀,完成定针缝、自由缝、口袋缝等缝纫工艺。

2 PMSM矢量控制原理

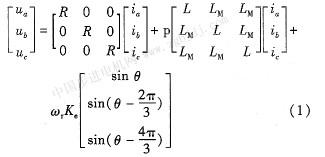

对于转子结构为凸极式的PMSM,在假设磁路不饱和、忽略磨擦、磁滞和涡流损耗影响,空间磁场成正弦分布的条件下,得到永磁同步电动机在abc静止坐标系下的电压方程[3-4]:

式中:Ua、Ub、Uc为三相定子绕组的电压,ia、ib、ic。为三相定子绕组的电流,R为每相定子绕组的电阻,Ld=Lq=L为交轴和直轴电感,LM为绕组问的互感,p为微分算子

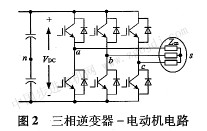

式(1)经αβ、dq坐标变换可得dq旋转坐标系下的电压方程为:

式中:p为电动机极对数,对于凸装式的转子结构,Ld=Lq,可以得到线性方程:

上式表明,PMSM产生的电磁转矩与其交轴电流成正比,和直流电动机的数学模型*一样。

3共模电压zui小的SVPWM调制算法

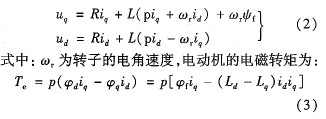

典型的三相逆变器一电动机电路如图2所示。电动机的共模电压又叫零序电压,是指电机定子绕组中心点和地之间的电压。共模电压主要会对电机绝缘造成损害,同时还会产生高频漏电流对电机轴承造成“电蚀”,从而损坏轴承。另一方面,电动机变频运行时,由于功率器件的开关导致电动机绕组的共模电压急剧变化,即dv/dt相当高,导致EMI噪声,对电动机的运行有害。因此,降低共模电压是十分必要的。

根据电动机的电压和电流方程可以得出电动机的共模电压表达式[5-6]:

式中:van为电动机的共模电压,vbn、vcn、van分别为逆变器输出的a、6、c三相电压。不同开关状态下相电压和共模电压的幅值如表1所示。

由表l可知,在零矢量作用时,共模电压的幅值为

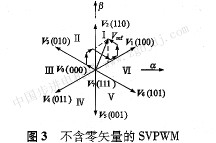

以第1扇区为例说明共模电压zui小的SVPWM调制算法。如图3所示,Vref为需要合成的空间电压矢量。在传统的sVPwM调制算法中,有:

式中:T为PwM开关周期,T1为V1作用时间,T2为V2作用时间,T0为零矢量V0或V7作用时间。为了

降低共模电压,采用不含零矢量的SVPWM调制算法。有两种方法可以实现:

(1)在T0的时间里,与两个有效矢量V1、V2方向相反的两个矢量V4、V5分别作用,同时V1、V2延长,这样所合成的电压空间矢量仍然等于两有效矢量的合成。但是,由于相反矢量V1和V4、V2和V5转换时需要三个功率开关同时动作,增加了开关损耗。因此本文不采用这种方法,而采用第二种方法。

(2)在T0的时间里,采用与两个有效矢量相邻的两个空间电压矢量V3、V6分别作用T0/2的时间进行合成.则式(6)变为:

式中:V3、V6大小相等、方向相反,作用时间相等,所以它们合成的空间电压矢量为零。空间电压矢量作用顺序如图3所示。其他扇区SVPWM算法类似。图3中,空间电压矢量的作用顺序为V3—V2—V1-V6-V6—V1一V2—V3。与传统的SVPWM调制算法一样,开关组合改变时只有一个功率管动作,保证了切换过程中开关损耗zui小。同时,该SVPWM算法由于没有零矢量作用,因此电动机的共模电压小于传统SVPWM调制算法时的共模电压值。

4工业缝纫机系统的仿真和试验

4.1工业缝纫机系统的仿真

根据上述分析,在MATLAB/SIMULINK环境下建立了工业缝纫机交流伺服系统的仿真模型。PMSM的参数为:额定输入电压:Ac220 V;额定电流:3.5 A;zui大连续功率:550 w;额定转速:5 000 r/min;连续额定转矩:1.1 N·m;极数:4;定子线圈电阻:1.6 Ω/相;转子转动惯量:O.071×10-3kg·m2;d(qV7)轴自感:2.356 55 mH;励磁磁通:0.073 Wb。逆变器开关频率为5 kHz,负载转矩为l N·m。

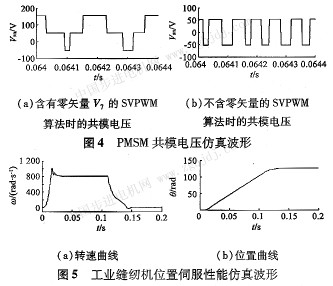

共模电压zui小的sVPWM调制算法的仿真结果如图4所示。图4a和4b分别为含有零矢量V7和为不含零矢量的SVPWM调制时2个开关周期内的共模电压波形。从图中可以看出,含有零矢量K的SVPWM调制时的共模电压幅值为矢量的SVPWM调制时的共模电压幅值为降低了电动机的共模电压,与理论分析相一致。

工业缝纫机系统伺服性能的仿真波形如图5所示。通过键盘给定缝纫针数为10,即PMSM转子旋转10周,给定位置θr=10×2πxp=125.6 rad(p为电机的极对数,这里取2),同时脚踏板给定PMSM转速为800 rad/s。由图、5b可见,PMSM迅速起动后速度稳定运行在给定值,当检测到位置角度达到给定值的百分之90左右时开始减速,电动机减速至零时位置达到给定值,实现了定位。

4.2工业缝纫机系统的试验

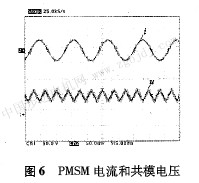

我们以TI公司生产的数字信号处理器TMS320F2801作为控制芯片,常州市圣博电器有限公司生产的永磁同步电动机(型号为80SWYl02)作为工业缝纫机的驱动单元,利用L818F系列的高速单针自动剪线平缝机进行了试验研究。PMSM的参数与上述仿真模型中PMSM的参数相同。工业缝纫机在自由缝时PMSM线电流和共模电压有效值的波形如图6所示,电流有效值为2.47 A,共模电压有效值约为50 V。

5结语

在分析PMSM矢量控制的调速原理和共模电压zui小的SVPWM调制算法基础上,利用MATLAB/SIMULINK建立了工业缝纫机交流伺服系统的仿真模型,并利用TMS320F2801作为控制芯片进行了试验研究。仿真和试验结果与理论分析相一致,为进一步设计工业缝纫机交流伺服系统,改善系统的电磁兼容性打下了基础。