阻燃非织造布的制备及物理化学性能研究

- 发布时间:2014/6/24 14:38:53

- 浏览次数:4913

根据影响聚合物燃烧过程、燃烧原理、燃烧性能的因素不同,非织造布阻燃基本原理可以分为凝聚相阻燃、气相阻燃、熔融阻断作用阻燃三种。无论是那类阻燃非织造产品,都要结合产品本身的性质特点选用合适的非织造布,才能做到“物尽其用”,将各类阻燃非织造布的使用空间和价值空间拓展得更大。

实验操作得出关键数据

一般产业用高分子材料的燃烧过程是,高分子材料在火源作用下产生热裂解,在热和空气的共同作用下,生成可燃性物质(自由基),可燃性物质在火焰中燃烧、氧化(产生含氧自由基),放出大量的热能,热能又进一步促使高分子材料发生热裂解,如此循环,直至燃烧完毕。

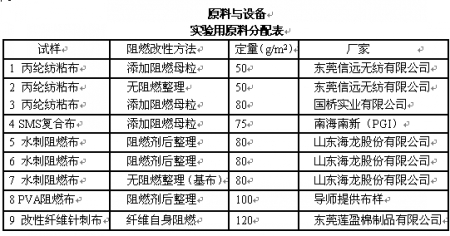

原料与设备

本文涉及设备包括:拉伸强力仪(南通宏大实验仪器有限公司提供,型号为HD026N);极限氧指数测试仪(意大利Atsfaar公司提供);垂直燃烧测试仪(英国Atlas公司提供,型号为17621)。

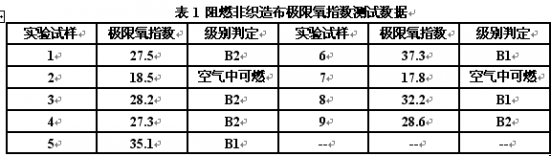

极限氧指数测定实验

在试样宽面上距点火端50mm出划线;将试样垂直地装在试样夹上,试样上端至筒顶距离不小于100mm;调节流量阀门,使流入燃烧筒的氧、氮混合气体达到要求的氧浓度,并保持燃烧筒中气体流动速率为(4±1)cm3/s;用气体清洗燃烧筒,然后用点火器点燃试样顶部,待全部点燃后,立即开始计时,此实验重复进行3次。

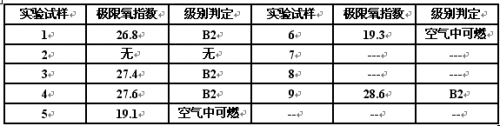

耐洗涤测定实验

将所有试样各剪取120mm×50mm大小样品两块,并将其分成两组进行测试。取其中一组样品置于装满清水的大烧杯中,每次放入一种布样分开清洗,将清洗后的布样烘干并做好标记,将其与未经过水洗的布样一起做极限氧指数对比试验。

数据分析确定*工艺

丙纶纺粘布和SMS复合布,这两类阻燃功能母粒添加型非织造布的极限氧指数,与水刺粘胶、PVA阻燃后整理非织造布的极限氧指数相比较明显偏低,在阻燃效果级别评定中相差了一个级别。

这是因为在生产过程中,阻燃母粒是以1∶25的比例与主体切片混合熔融纺丝,为了在后续生产中阻燃功能母粒能与主体切片更好的融合,并发挥阻燃作用,因此,必须在阻燃功能母粒生产过程中,除去阻燃成分阻燃剂十溴联苯Sb2O3外,并且加入分散剂聚乙烯蜡和载体。这样阻燃剂在成布中的分量将大大减少。另外,后整理改性阻燃非织造布在经过整理后,其阻燃剂成分都附着在纤维表面,当与火焰接触时,阻燃剂将纤维包覆住,隔绝热源与纤维可以直接接触,从而大大的提高了阻燃效果。

由上表中数据可知,1、3和4号布样都属于阻燃母功能母粒非织造布,经水洗后其阻燃性能并未有很大变化。这是由于在纺丝过程中添加了功能母粒,母粒不是以附着的方式,而是很好的“融合”在纤维里,一般的清洗并不影响它们的阻燃性能。2号布样因本身不具有阻燃性,在此不予进行实验比较。5、6号布样在清洗前的极限氧指数分别为35.1和37.3,都属于B1级,有很好的阻燃性。但在经过清洗后,极限氧指数降到19.1和19.3,在空气中可点燃,失去了原本的阻燃性,这说明了这两种阻燃剂整理后的阻燃非织造布的水洗牢度差。

其中要说明的是,PVA布样在水洗过程中,由于PVA有很好的水溶性,可以很快地溶解于水中,即使将其溶液蒸发,析出PVA成分也难以保证能*去除其中的阻燃成分,且析出物已不能保持原布样的定量、结构,对该析出物进行对比试验将无法达到预想效果。因此,在此次试验中就不对PVA后整理非织造布进行测试分析。改性纤维阻燃布主要是改性纤维自身具备阻燃特性,水洗并不能改变其物质本身的物理和化学性能,因此,其阻燃特性并未改变。

在垂直燃烧性能测试方面,1、3、4号布样都属于阻燃功能母粒添加型非织造布,在点火12s时间内,无明焰产生。该实验原料为丙纶纤维,在燃烧过程中有黑烟生成,这是由其自身性质决定的。同时在受热过程中,布面受热处发生收缩,致使布面出现损毁,且有熔滴现象。根据上文提到的熔融阻断阻燃机理可知,这是由于丙纶阻燃非织造布中的阻燃母粒发挥阻燃作用而产生的现象,这一点从2号布样的燃烧现象中就可以验证,2号布样燃烧时也伴有黑烟生成,但直至燃尽后仍未有熔滴产生,并且火焰以比较快的速度在布面上蔓延开来。

5、6、8号布样在12s受火时间内也无明焰产生。受热布面逐渐炭化,炭化面积较小,并且无蔓延现象。从损毁长度及布面损毁面积上看,仍是阻燃后整理非织造布在阻燃性能上优于阻燃功能母粒非织造布。这是由于阻燃后整理布中的阻燃成分是以附着在纤维表面的形式存在的,与阻燃功能母粒非织造布中的阻燃成分相比,后整理阻燃非织造布的阻燃成分含量也较高。在燃烧过程中,阻燃后整理非织造布的阻燃成分直接与热源接触,并将热源与纤维隔绝开来,因而阻燃效果更为显著。然而没有经过阻燃处理的7号布样,燃烧较为迅速,损毁面积也较大。以上的实验结果再次说明了,阻燃后整理非织造布的阻燃性能优于阻燃功能母粒非织造布,且阻燃后整理非织造布在阻燃性能上有着显著优势。